Entendiendo la relevancia y el impacto en el negocio, 35 trabajadores de DGM realizaron una mantención mayor para optimizar los procesos y cumplir las metas.

“El trabajo de mantención de la planta de extracción de solvente y electroobtención(SX-EW) se realizó con la convicción de aportar a los resultados y compromisos productivos adquiridos por Gabriela Mistral. La labor mancomunada entre el personal propio y colaborador fue clave”, explica Manuel Vargas, superintendente de Operación y Mantenimiento Área Húmeda.

Vargas detalla que el resultado de este mantenimiento programado en agosto y septiembre, fue la estabilidad operacional en la Planta de SX, en la que se mejoró la eficiencia de extracción y se disminuyó el rebose en los mezcladores. Esto, además, permitió maximizar la continuidad de marcha y la capacidad productiva de la planta, junto con otras mejoras.

El superintendente enfatiza que el trabajo generó nuevos liderazgos dentro del área. “Esto enmarcado en la visión que persigue DGM, que es rentabilizar un yacimiento de baja ley, con el compromiso y el liderazgo retador de quienes asumen la responsabilidad de supervisar actividades y tomar buenas decisiones”, asevera Vargas.

Fernando Ramos Operador de Planta de SX, “destaco la importancia de realizar actividades planificadas y unificar las tareas con un objetivo común. Todos(as) somos parte de una cadena productiva y tenemos que apoyarnos para conseguir las metas divisionales. Con esta actividad logramos sacar adelante la planta y alcanzar una estabilidad que beneficia directamente al negocio”.

Menor consumo de energía

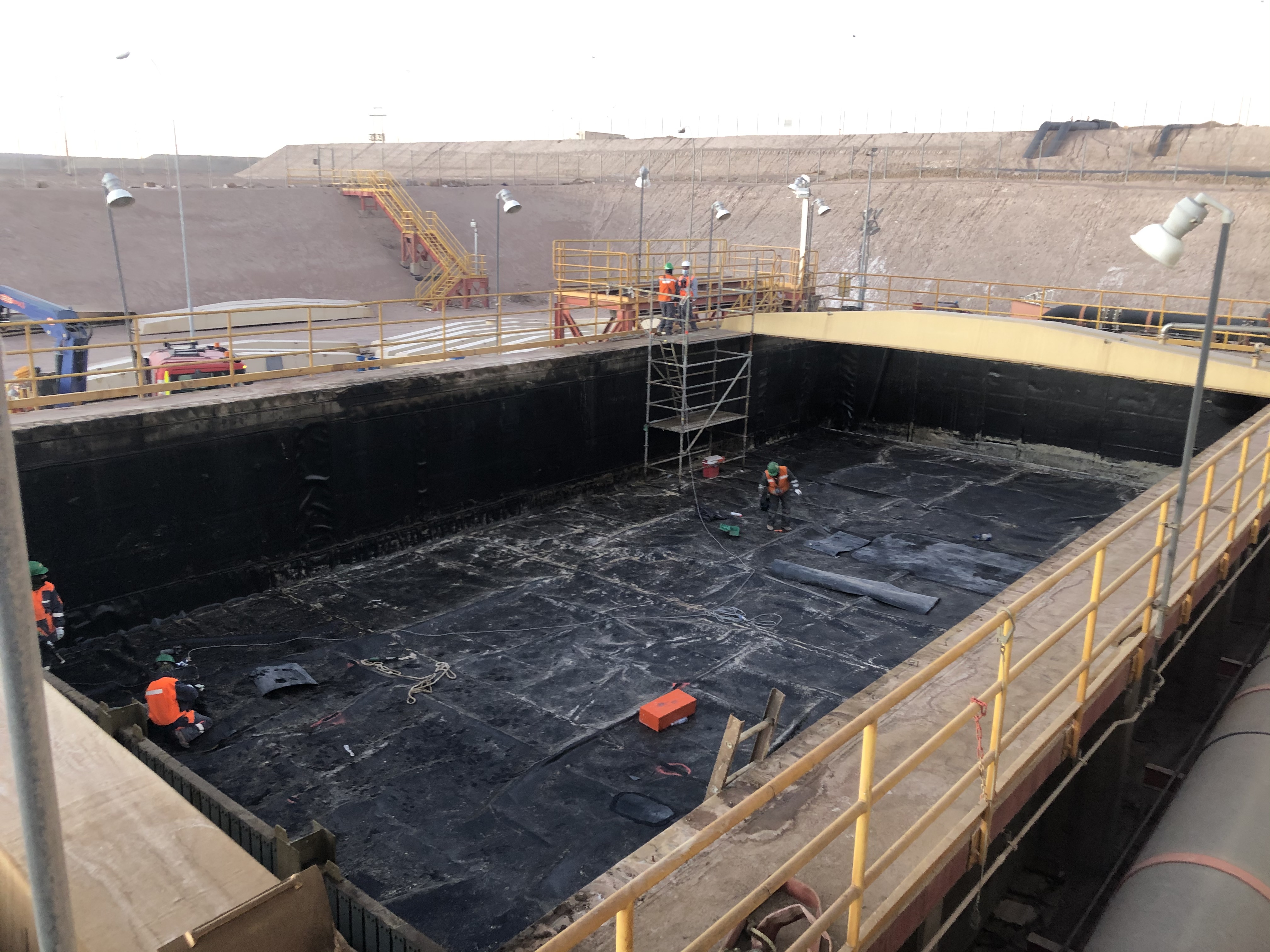

Esteban Soto, ingeniero de turno del Área Húmeda, explica que desde las pilas de lixiviación se arrastran sólidos hacia la etapa de extracción por solvente y se van depositando en los distintos procesos de la planta. “La acumulación de sólidos nos generaba restricciones operacionales que redundaban en la inestabilidad del proceso, rebosábamos decantadores, perdiendo inventario de electrólitos y de orgánicos”, cuenta Soto.

Para la mantención se realizaron dos detenciones de 72 horas cada una, en las que participaron 35 personas que se enfocaron en la extracción por solvente (E1), el estanque de orgánico cargado (LOD) y el lavador (W).

De manera paralela, se trabajó en la electroobtención (EW), con cambios de las barras equipotenciales y de los aisladores- espaciadores de ánodos y cátodos (capping board), además de la limpieza de parrillas del sistema de aireación. Gracias a esta mantención bajó el consumo de energía, que en febrero bordeaba los 1.740 kilowatts (kWh) por tonelada depositada, a 1.700 kWh, situando a la planta dentro de las de menor consumo en su tipo en la industria de cobre.

Otra consecuencia de estos trabajos fue la mejora en la calidad catódica de la división, alcanzando un 90%, esto es, cuatro puntos porcentuales superior a julio y agosto.